Ufficio tecnico

Competenza e personalizzazione al servizio dei clienti

La progettazione di scambiatori di calore, ventilatori industriali/elettroventilatori e componenti di carpenteria industriale, secondo le specifiche del cliente avviene a opera dell’ufficio tecnico, il quale si occupa anche di monitorare l’intero ciclo produttivo di tutte le soluzioni costruite all’interno dello stabilimento. La possibilità di personalizzare i prodotti comprende sia la realizzazione di particolari soluzioni tecniche sia la progettazione di prodotti completamente nuovi.

Nella sua attività di progettazione l’ufficio tecnico utilizza moderni sistemi integrati CAD/CAM e realizza profili e programmi di lavorazione per le macchine operatrici CNC. Inoltre ogni scambiatore di calore, ventilatore industriale/elettroventilatore e componente della carpenteria industriale viene dotato di un codice univoco identificativo al quale fanno riferimento i relativi documenti tecnici e commerciali che vengono gestiti e conservati secondo la normativa UNI EN ISO 9001:2008.

Richiesta del cliente:

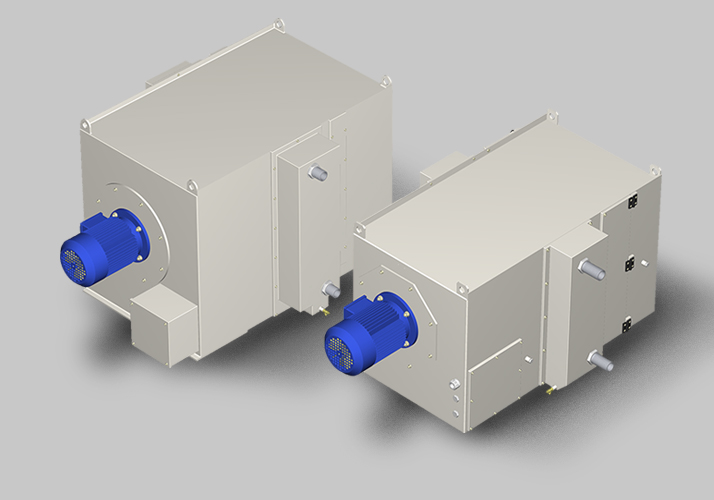

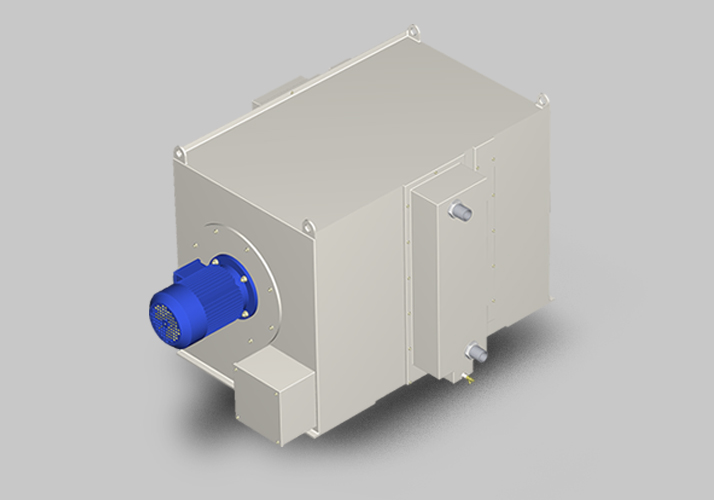

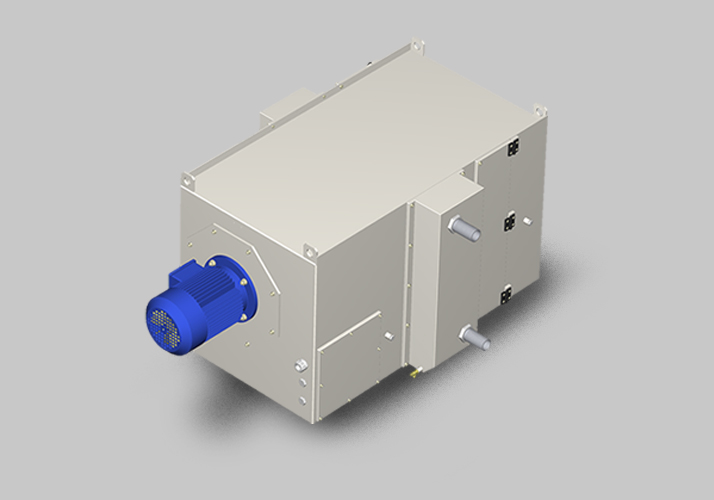

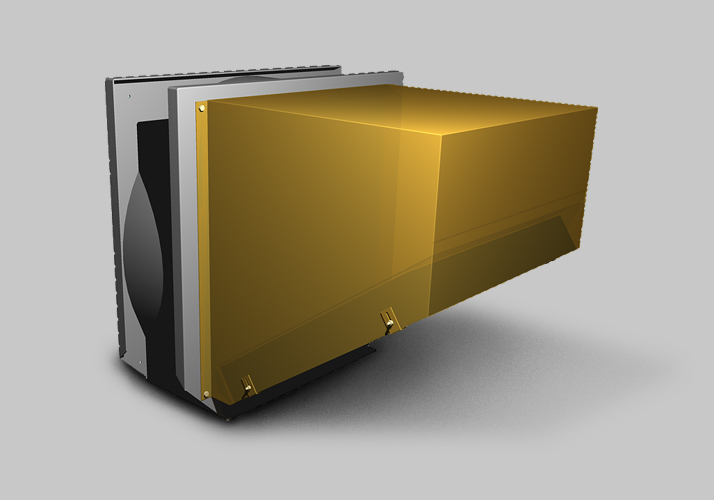

L’azienda IEG S.p.A di Trieste, in seguito assorbita nel gruppo ASI, aveva la necessità di ottimizzare gli scambiatori di calore destinati a una nuova serie di motori elettrici. RGR ha rivisto i parametri di progetto a suo tempo realizzati dal cliente, ha implementato nuove tecnologie per aumentare l’efficienza dello scambiatore di calore e applicato soluzioni produttive che privilegiassero lo standard in funzione dell’abbattimento dei costi.

Richiesta del cliente:

Il cliente, per una nuova serie di motori, ha incaricato la R.G.R. di ottimizzare gli scambiatori di calore, componenti che prima erano costruiti su progetto del cliente.

Soluzione adottata:

Si è riusciti a realizzare una serie di scambiatori di calore di potenza maggiore e di ingombro più contenuto dei precedenti.

Richiesta del cliente:

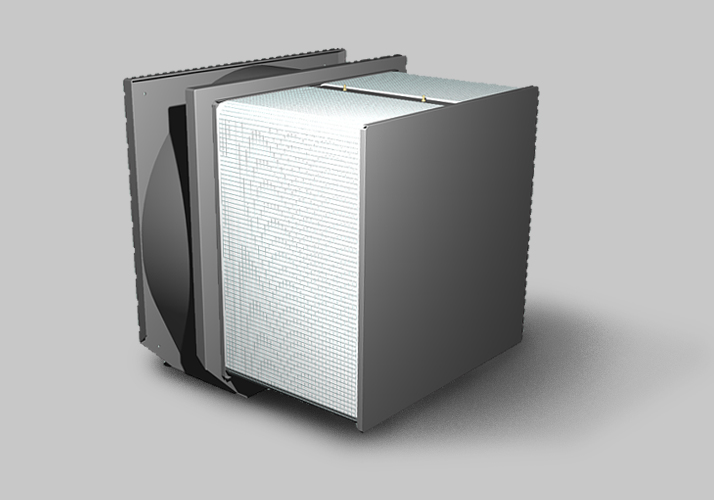

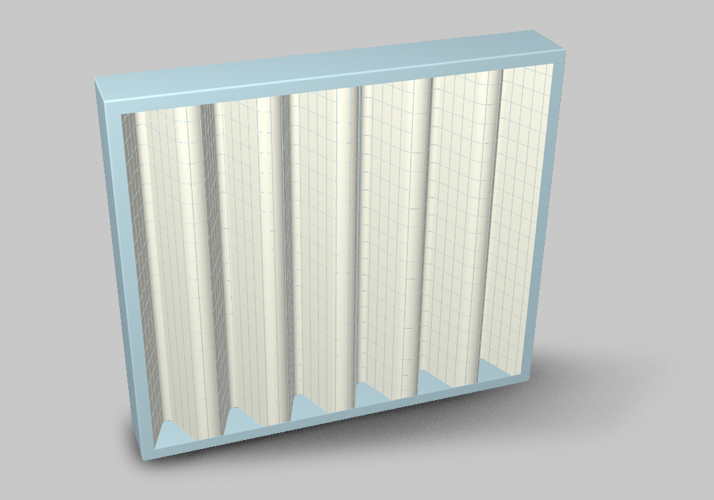

L’azienda Lloyd Dynamowerke GmbH di Bremen, in Germania, produttrice di macchine elettriche, si è rivolta a RGR per lo studio e la realizzazione di un nuovo filtro, da installare all’interno di una serie di elettroventilatori, che andasse a sostituire quello precedente, il quale presentava problematiche tali da comportare una perdita d’efficienza dell’apparecchio di raffreddamento e non garantiva la protezione IP23 prevista dalle norme.

Richiesta del cliente:

Sugli elettroventilatori il filtro comunemente installato comportava i seguenti inconvenienti:

- Sporcamento della faccia superiore

- Diffusione del rumore in aspirazione

- Necessità di due persone per la sostituzione del materiale filtrante

- Complessità generale delle operazioni di sostituzione filtro

- Protezione esterna in rete metallica con estremità acuminate

- Nessuna protezione in caso di pioggia o di caduta di acqua dall’alto.

Soluzione adottata:

Il nuovo filtro a pannello ha risolto tutte queste problematiche garantendo:

- Efficace protezione IP23

- Rapidità di sostituzione del pannello filtrante (senza necessità di rimozione di alcun componente accessorio)

- Riduzione del personale impiegato per la manutenzione (una persona sola)

- Indirizzamento del rumore di aspirazione verso il basso,

- Possibilità di applicazione interna di materiali fonoassorbenti per la riduzione globale della rumorosità.

Richiesta del cliente:

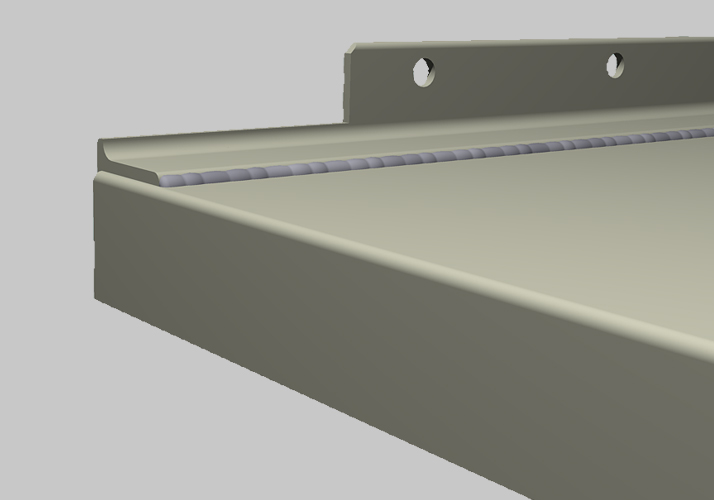

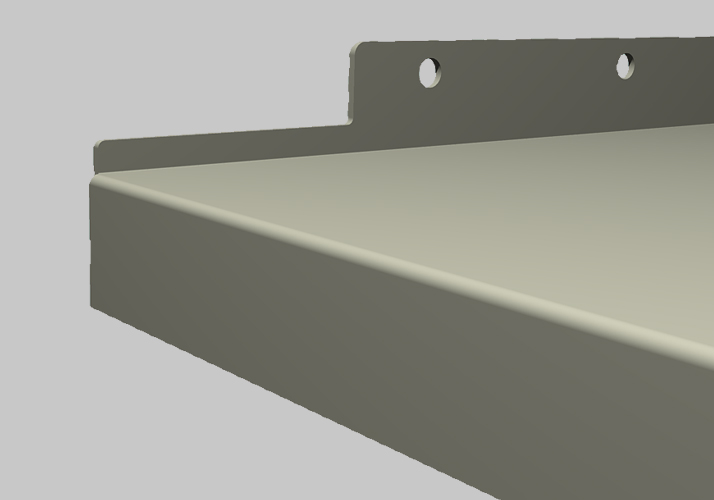

Nidec ASI, azienda leader a livello nazionale nella produzione di sistemi elettrici e di automazione, prevedeva per alcune sue tipologie di prodotti l’utilizzo di profili trafilati saldati su componenti in lamiera; il problema risiedeva nel fatto che, vista la presenza di acciai differenti per composizione e spessore, era possibile che si verificassero delle deformazioni delle strutture durante le operazioni di saldatura.

Richiesta del cliente:

I progetti del cliente prevedevano l’utilizzo di profili saldati su componenti in lamiera. Durante le operazioni di saldatura le differenza dei tipi di acciaio comportava particolari attenzioni per evitare deformazioni della struttura, e comunque si rendevano necessarie alcune operazioni di rifinitura della zona saldata.

Soluzione adottata:

Mediante le nostre attrezzature (taglio laser e pressa piegatrice) i componenti vengono realizzati in un singolo pezzo, senza necessità di foratura a trapano, saldatura e smerigliatura, risultando migliori sia dal punto di vista meccanico che estetico.